Creado por estudiantes de Ingenieria Agroindustrial de la Universidad Popular Del Cesar. (COLOMBIA)

Translate

viernes, 29 de noviembre de 2013

BIORREACTORES Y

UNIDADES DE FERMENTACIÓN

Los procesos de cultivo y propagación, entre los cuales se encuentra la

Fermentación, requieren un control exhaustivo de las condiciones higiénicas y

las variables del Proceso. Cualquier agente incontrolado puede suponer la

pérdida de las horas, o incluso los días necesarios para obtener un lote de

producto.

Los procesos de fermentación implican frecuentemente tiempos de fabricación

considerables, desde unas pocas horas hasta varios días en función del producto

y el lote a procesar. Este factor crítico de la programación de la producción

unido a que, a menudo, los productos en el interior de los tanques de

fermentación son excelentes caldos de cultivo para cualquier microorganismo,

hace que las condiciones de diseño y la operativa del sistema de control cobren

especial importancia

Desde la zona de tratamiento térmico hasta el envío a la siguiente etapa

del proceso, pasando por el diseño de los tanques y sus distintos sistemas de

agitación, acondicionamiento térmico, atmósfera inerte, seguridad alimentaria y

esterilización, GEA Process Engineering Spain le propone una solución global

completamente integrada en su proceso, de forma que no exista ningún factor

incontrolado que pueda hacer peligrar su producción.

Flexibilizamos las unidades de Fermentación haciendo que los tanques puedan

ser compartidos con otras partes del proceso, funcionando alternativamente como

tanques de mezcla o tanques de almacenamiento intermedio de producto final

antes de la fase de envasado. A fin de cuentas todos comparten un condicionante

común: su diseño higiénico ultralimpio o aséptico, y cuentan con la garantía

que aporta un Sistema de Control fiable y enfocado a la gestión de la seguridad

alimentaria.

jueves, 28 de noviembre de 2013

SOLUCIONES AL AGUA :

BIORREACTORES DE MEMBRANA

Las membranas de ultra-filtración son sencillamente un filtro con un tamaño de poro extremadamente pequeño, lo que permite separar el agua de los contaminantes disueltos de una manera muy efectiva.

Un aspecto fundamental del diseño es el empleo e un mecanismo difusor de aire situado bajo las membranas. Este mecanismo genera una columna de burbujas que atraviesa el módulo de las membranas limpiándolas.

Este equipo de filtrado puede utilizarse en los reactores biológicos con membrana de ultra-filtración (MBR), los sistemas tecnológicos más avanzados de depuración de aguas residuales.

FOTOBIORREACTOR

Un

fotobiorreactor es un bioreactor que incorpora algún tipo de fuente de luz.

Prácticamente cualquier recipiente translúcido que se podría llamar un PBR, sin

embargo, el término se utiliza más comúnmente para definir un sistema cerrado,

en contraposición a un tanque abierto o estanque. Fotobiorreactores son

utilizadas para el cultivo de pequeños organismos fototróficas como las

cianobacterias, algas o plantas de musgo. Estos organismos utilizan la luz a

través de la fotosíntesis como fuente de energía y no requieren de azúcares o

lípidos como fuente de energía. Por consiguiente, el riesgo de contaminación

con otros microorganismos como las bacterias o los hongos es menor en

fotobiorreactores en comparación con biorreactores para organismos heterotroph

INTRODUCCIÓN A LOS BIORREACTORES DE MEMBRANA

Las técnicas biológicas de tratamiento de aguas residuales son muy antiguas y se vienen usando desde hace aproximadamente cien años. De todos los procesos que se han desarrollado para el tratamiento de las aguas residuales el sistema convencional de fangos activados ha sido el más extendido. La tecnología de membrana, en un principio, tenía limitado su uso y solamente se empleaba como tratamiento de afino o terciario en el proceso convencional. La micro-filtración, ultra-filtración y la ósmosis inversa se utilizaron en áreas donde había requerimientos de vertido muy rigurosos o donde se pretendía reutilizar el agua depurada. Los factores principales que limitaron el desarrollo de la tecnología de membrana fueron el elevado coste de inversión y de operación y un inadecuado conocimiento de las ventajas potenciales de las membranas en el tratamiento de las aguas residuales. Sin embargo, con la aparición de módulos de membrana menos costosos y más efectivos junto con el endurecimiento de los requisitos de vertido la tecnología de membrana volvió a cobrar interés.

De forma genérica, los bioreactores de membrana pueden ser definidos como sistemas en los que se integra la degradación biológica de los efluentes con la filtración de membrana (Cicek et al. 1998b).

No sólo se han desarrollado numerosos estudios en plantas piloto sino que en varias partes del mundo hay plantas a escala real que utilizan tecnología MBR (Membrane Bio-Reactors). Los usos actuales incluyen el tratamiento y reciclado de agua en comunidades y edificios, el tratamiento de aguas residuales municipales y el tratamiento de efluentes en determinadas

industrias (Manem y Sanderson, 1996).

Existen varias áreas de aplicación muy prometedoras que están todavía en fase de desarrollo y que requieren una mayor evaluación experimental. Entre ellas se encuentra el tratamiento de efluentes procedentes de actividades ganaderas, aguas residuales de industrias alimentarias, la eliminación de herbicidas y pesticidas de las corrientes de aguas residuales y la eliminación biológica de los nitratos.

Este informe resume en primer lugar la información de varias fuentes bibliográficas sobre los MBR. A continuación se analizan los criterios de diseño para una planta residual urbana. Por último se resumen los criterios de diseño de las membranas de ultra-filtración.

miércoles, 27 de noviembre de 2013

CULTIVO DE CÉLULAS VEGETALES EN BIORREACTORES: UN SISTEMA POTENCIAL PARA LA PRODUCCIÓN DE METABOLITOS SECUNDARIOS

La biotecnología vegetal es un área innovadora y en pleno desarrollo, que ofrece un gran potencial productivo, especialmente si se tiene en cruenta la cantidad de sustancias que producen las células vegetales con aplicaciones medicinales, farmacéuticas, alimenticias y productos de química fina. Las técnicas de micro-propagación y mejoramiento de plantas han permitido desarrollar procesos de producción de compuestos utilizando células vegetales en diferentes tipos de biorreactores.

Los cultivos de células vegetales in vitro ofrecen la posibilidad de producir metabolitos secundarios o realizar biotransformaciones (transformación de un compuesto suministrado exógena-mente) en reactores, en un recinto cerrado o en una planta industrial, sin depender de extensas plantaciones, características de los suelos, condiciones climatológicas e incluso problemas sociales o de tenencia de la tierra. Lo anterior permite incrementar la productividad de metabolitos por unidad de biomasa en biorreactores, con respecto a los cultivos en plantaciones, reduciendo la presión sobre los suelos que están destinados a la alimentación humana y animal. De esta manera, la manipulación de las células vegetales en reactores es atractiva y se convierte en una excelente opción para la investigación y el desarrollo.

METABOLITOS SECUNDARIOS

Actualmente se registran más de 20000 metabolitos secundarios producidos por las plantas y a éste número se suma más de 1600 nuevas sustancias descubiertas cada año (Salisbury y Ross, 1994). Se considera tres grandes grupos de metabolitos secundarios: los terpenos, los fenoles y los alcaloides y de éstos compuestos sólo un número reducido es producido por síntesis química.

TIPOS DE CULTIVO Y BIORREACTORES

Los biorreactores para el cultivo de células vegetales pueden clasificarse en tres grandes grupos dependiendo del tipo de cultivo: células en suspensión, células inmovilizadas y reactores de biopelícula (Kargi y Rosenberg, 1987).

Utilización comercial de reactores con células vegetales.

El primer proceso comercial que utilizó células vegetales fue la producción del colorante y compuesto antibacterial shikonina, utilizando Lithospermum erythrorhizon en 1983.

PROBLEMAS ASOCIADOS AL CULTIVO DE CELULAS VEGETALES

En el cultivo de células vegetales deben considerarse múltiples factores: el medio de cultivo (fuente de C, N, P, K, micronutrientes, hormonas, etc), la irradiación (calidad del espectro, intensidad y período), el esfuerzo cortante (sensibilidad a esfuerzos hidromecánicos, tamaño de las células), el suministro de oxígeno (el efecto en el crecimiento y metabolismo), la composición del gas (e.g. bióxido de carbono y etileno), reología (interacción de viscosidad, mezclado y transferencia de masa con el crecimiento celular y producción de metabolitos en un biorreactos, formación de agregados celulares), el tipo de biorreactor (tanque agitado mecánicamente, columna de burbujeo, airlift, lecho empacado, tambor rotatorio, entre otros), la temperatura, la rapidez de crecimiento e inclusive la variación somaclonal de los callos o cultivos de células (Jain, 2001; Lee, 1996).

Factores que afectan la producción de matabolitos secundarios

Son múltiples los factores que afectan un cultivo de células vegetales y la producción de metabolitos secundarios, ELICITACION Y NITROGENO.

COMPOSICION DEL MEDIO DE CULTIVO

Un medio de cultivo para células vegetales está constituido principalmente por sacarosa, sales inorgánicas -macro y micronutrientes-, vitaminas, fitohormonas.

A una concentración de ion nitrato de 7 mM se presenta un máximo en la producción de shikonina y en la producción de biomasa de Lithospermum erythrorhizon, en un estudio entre 0 y 40 mM. Además, la producción de digitoxina se ve favorecida por una relación de nitrógeno nítrico a amoniacal de 2:1 en un cultivo de D. Purpurea (Collin, 1987). En un cultivo batch de Catharanthus roseus, cuando se presenta una limitación del nitrógeno (tanto nítrico como amoniacal) se presenta una excreción significativa de ácidos orgánicos como el piruvato, lactato, succinato y formato, con la consecuente disminución del pH del medio de cultivo (Bhadra and Shanks, 1997).

www.revistas.unal.edu.co

viernes, 22 de noviembre de 2013

DISEÑO DE BIORREACTORES PARA FERMENTACIÓN EN MEDIO SÓLIDO

BIO-REACTORS DESING FOR SOLID STATE FERMENTATION

En años recientes ha existido un gran interés en los procesos de fermentación en medio sólido por los altos rendimientos que se han obtenido en la producción de metabolitos de alto valor agregado de interés industrial, por lo que se han llevado a cabo investigaciones en el diseño de biorreactores en busca de que sean aplicados a nivel industrial. En el presente trabajo se llevó a cabo una revisión de los principales equipos diseñados para los bioprocesos en cultivo sólido.

Leer más sobre el articulo en:

EL USO DE BIORREACTORES DESECHABLES EN LA INDUSTRIA BIOFARMACÉUTICA Y SUS IMPLICACIONES EN LA INGENIERÍA

THE USE OF DISPOSABLE BIOREACTORS IN THE BIOPHARMACEUTICAL INDUSTRY AND ITS IMPLICATIONS ON ENGINEERING

THE USE OF DISPOSABLE BIOREACTORS IN THE BIOPHARMACEUTICAL INDUSTRY AND ITS IMPLICATIONS ON ENGINEERING

En la industria biofarmacéutica actual, los requerimientos para el diseño de un biorreactor difieren sustancialmente de aquellos de hace 50 años. Hoy en día las nuevas estrategias de cultivo permiten obtener alta densidad celular con altos rendimientos de productos biotecnológicos que deben cumplir con elevados estándares de calidad y normatividad compleja en su producción. Lo anterior obliga el desarrollo de nuevas tecnologías para suplir estas necesidades, por lo que en los últimos diez años el diseño y uso de biorreactores desechables ha crecido de manera exponencial.

Los beneficios de la tecnología desechable son principalmente la eliminación de largos procesos de limpieza, esterilización, calificación, validación, reducción de tiempo entre lotes, el procesamiento de diferentes productos en la misma área, entre otros, lo que conlleva la disminución de los costos que implican esta serie de procedimientos.

Leer mas sobre el articulo en :

EFECTOS DE CORTE EN BIORREACTORES

Los esfuerzos de corte promedio

de flujo laminar no son suficientes para causar daño a la mayoría de los

microorganismos, pero los esfuerzos formados por el rompimiento turbulento del

chorro laminar si lo son. Las velocidades de corte turbulento son difíciles de

definir debido al ángulo variable entre los flujos de las dos posiciones.

Los efectos de corte sobre los

microorganismos han sido los resultados que se resumen en la siguiente tabla.

Correlación para el corte

|

INVESTIGADORES

|

EQUIPO

EXPERIMENTAL

VOL.(l) IMPULSOR (mm)

|

ORGANISMO

|

INDICACIÓN DE DAÑO

|

CORRELACIÓN

|

|

Midler y Finn (1996)

|

2.3 50

7.5 100

125

|

Protozoarios (sistema modelo)

|

Rompimiento celular

|

Función

compleja de NDi

No correlacionado por Re o

PN

|

|

Tanaka et al. (1975a, b)

|

5.0 64

10.0 84

10.0 100

|

Cultivos miceliales varios (por ej. M Javanicus)

|

Perdida de nucleótidos

|

Función lineal

de NDi

No correlacionado por Re o

PN

|

|

Taguchi et al. (1968)

|

4.5 60

|

Gránulos de L. edodes y A. Niger

|

Fragmentación

Ruptura

|

dDp/dt=kc(NDi)5.5Dp5.7

dn/dt = ktnDp3.2

(NDi)5.7 (NDi)3

|

N= velocidad rotacional del agitador. Di =diámetro del

agitador. Dp=diámetro del; PN= potencia por unidad de vol.; Re=no. De Reynolds; n= no. De paquetes

sobrevivientes; L = longitud hifal media; Kc, kr= constantes.

Estas correlaciones son razonablemente

consistentes en relacionar el corte a una función de velocidad periférica del

impulsor (ND) solamente, aunque la forma de la función varia en el sistema

experimental. La única excepción es el trabajo de Taguchi et al. (1968) donde

el daño también fue función del flujo volumétrico ND3; este parece

ser el caso solamente donde hay fatiga en el suavisamiento del organismo.

Uno de los problemas principales

de este trabajo fue que se llevó a cabo usando depósitos de pocos litros de

capacidad y no hay datos relativos al aumento de escala. La experiencia

industrial ha indicado que la dependencia de la velocidad periférica del

impulsor no se mantiene en cambios a gran escala. Parte de la razón de esto

puede ser que, a escala industrial los agitadores trabajan bajo condiciones

turbulentas, en tanto que este puede no ser el caso a escala del laboratorio.

BIORREACTOR DE MEMBRANA

BIORREACTOR DE MEMBRANA

El Biorreactor de Membranas es un sistema de tratamiento muy compacto por su gran eficiencia de hasta un 95 % y por la poca área que ocupa, ideal para sectores en donde el terreno tiene un precio considerable o en donde una planta de tratamiento e mayores dimensiones puede desvalorizar la propiedad. Este tratamiento combina un proceso de depuración biológica con

una filtración por membrana, la membrana retiene prácticamente la totalidadde los sólidos en suspensión y la biomasa, logrando de esta manera un efluente de gran calidad.

BIOREACTORES CON MEMBRANA INTEGRADA O SUMERGIDA

La unidad de membrana que realiza la separación física está inmersa en el tanque biológico. La fuerza impulsora a través de la membrana es alcanzada presurizando el bioreactor o creando presión negativa en el lado permeado de la membrana.

La limpieza de la membrana se realiza a través de frecuentes retrolavados con agua permeada y aire y ocasionalmente mediante retrolavados con soluciones químicas. Generalmente se coloca un difusor de aire justo debajo del módulo de la membrana para suministrar el aire necesario para homogeneizar el contenido del tanque, para el proceso biológico y para la propia limpieza de la membrana.

MEMBRANAS EXTERNAS O CON RECIRCULACIÓN AL BIOREACTOR

Esta configuración de MBR implica que el licor de mezcla es recirculado desde el bioreactor hasta la unidad de membrana que se dispone externamente a la unidad biológica. La fuerza impulsora es la presión creada por la alta velocidad del flujo a través de la superficie de la membrana.

TRATAMIENTO DE AGUAS RESIDUALES

MEDIANTE UN BIORREACTOR DE MEMBRANA

El tratamiento de aguas residuales especialmente urbanas aplicando la tecnología de Biorreactor de Membrana, comúnmente conocida por sus siglas en ingles como “MBR” (Membrane Biological Reactor); ha tenido un avance muy importante en Europa durante la última década principalmente por la necesidad de muchas instituciones de cumplir con las cada vez más estrictas normas europeas relacionadas con el tratamiento y vertido de aguas residuales.

Fundamento de los biorreactores de membrana

Los Biorreactores de Membranas o Reactor Biológico de Membrana se puede definir como la combinación de dos procesos elementales que son: por un lado un proceso de degradación biológica que puede ser aerobia o anaerobia y un proceso de separación de sólidos y líquidos mediante una unidad de filtración por membrana en el cual los sólidos en suspensión y microorganismos responsables de la biodegradación son separados del agua

tratada.

Biorreactor con membrana externa

En este caso generalmente se coloca un difusor de aire justo debajo delmódulo de membranas para suministrar el oxigeno necesario para el proceso biológico, homogenizando el contenido del tanque yproporcionando

una limpieza a la membrana.

Biorreactor con membrana sumergida

Las membranas deben de limpiarse con periodicidad mediante retrolavado y en ocasiones mediante lavado químico o ambos.

TECNOLOGIA DE MEMBRANAS

Se puede definir membranas como barreras físicas semipermeables que separan dos fases del flujo de entrada, impidiendo su íntimo contacto y restringiendo el movimiento de las moléculas a través de ella de forma selectiva. Este proceso selectivo permite la separación de las sustancias contaminantes del agua, generando un efluente líquido depurado.

TIPOS DE MATERIALES DE MEMBRANA

Principalmente existen dos tipos de materiales que se suelen utilizar, estosson los poliméricos y cerámicos. Aunque también existen membranas de filtros metálicos estos no tienen ninguna relación con el sistema MBR. El material de la membrana debe ser formado (o configurado) de tal modo para permitir al agua pasar por ella.

- Polifluoruro de Vinilideno (PVDF)

- Polietilsulfonas (PES)

- Polietileno (PE)

- Polipropileno (PP)

CONFIGURACION DE LAS MEMEMBRANAS

La configuración de la membrana se refiere a su geometría y la manera

en que esta es orientada en relación con el flujo de agua. El módulo de

membranas define como se agrupan las membranas y permite conocer el

comportamiento del fluido sobre la superficie de esta.

La membrana deberá ser configurada para tener:

- Un área grande de membrana.

- Un alto grado de turbulencia para la promoción de transferencia de

- masas sobre el lado del afluente.

- Un gasto de energía bajo por volumen de agua producido.

- Un precio bajo por membrana en relación al área.

- Un diseño que facilita la limpieza,

- Un diseño que permite la modulación.

USO DE BIORREACTORES PARA

CONTROLAR LA

CONTAMINACIÓN DEL AIRE

INTRODUCCIÓN

Los Biorreactores utilizan un proceso natural tan antiguo

como la vida misma. Para poder Sobrevivir, cualquier ser viviente debe tener

una fuente de energía (alimento) y agua (humedad). La manera en que se usan estas necesidades

para eliminar contaminantes de corrientes de aire contaminadas es el tema de

este reporte.

¿Qué es la biorreacción?

En la contaminación del aire, la biorreacción simplemente es

el uso de microbios para consumir contaminantes de una corriente de aire

contaminado. Casi cualquier sustancia, con la ayuda de microbios, se

descompondrá (desintegrará), dado el medio ambiente apropiado. Esto es especialmente

cierto para los compuestos orgánicos. Sin embargo, ciertos microbios también pueden

consumir compuestos inorgánicos, tales como el sulfuro de hidrógeno y los

óxidos de nitrógeno.

¿Por qué es importante la biorreacción?

En pocas palabras: ¡SU COSTO! El costo de capital de una instalación

por biorreacción es por lo general una mera fracción del costo de una

instalación de un dispositivo de control

Tradicional. Los costos operativos también son generalmente

considerablemente menores que los costos

de la tecnología tradicional. Las unidades de control térmico y catalítico

consumen grandes volúmenes de combustible costoso. Los Biorreactores utilizan

únicamente cantidades pequeñas de energía eléctrica para conducir dos o tres

motores pequeños. Normalmente, los Biorreactores no requieren mano de obra a

tiempo completo, y los únicos suministros operativos necesarios son pequeñas

cantidades de macronutrientes. Los biofiltros, el tipo de biorreactor más

común, por lo general emplean lechos (medios sobre los cuales viven los

microbios) fabricados de materiales orgánicos que ocurren naturalmente (materiales

cortados de parques y jardines, turba, corteza, astillas de madera o abono) que

son consumidos lentamente por la biomasa (es decir, microbios). Estos lechos

orgánicos por lo general pueden suministrar la mayoría de los macronutrientes

necesarios para sustentar la biomasa. Los lechos se deben reemplazar cada 2 a 5

años, dependiendo de la opción de material del lecho.

La biorreacción es un proceso "verde," mientras

que los enfoques tradicionales no lo son.

La combustión de cualquier combustible generará óxidos de

nitrógeno (NOx), materia particulada, dióxido de azufre (SO2) y monóxido de

carbono (CO). Los Biorreactores por lo general no generan estos contaminantes

ni ningún contaminante peligroso Los productos de una biorreacción que consume

hidrocarburos son agua y dióxido de carbono (CO2).

¿Cómo funcionan

los Biorreactores?

Los biorreactores

se han usado por centenares de años para tratar aguas cloacales y otros desechos

olorosos transportados por el agua. Hace aproximadamente sesenta años, los

europeos comenzaron a usar los biorreactores para tratar el aire contaminado

(olores), en particular, las emisiones provenientes de las plantas de

tratamiento de aguas cloacales y las plantas extractoras de grasa. El proceso

inicial utiliza un dispositivo denominado "biofiltro." Un biofiltro es por lo general una caja

rectangular que contiene un pleno encerrado en al fondo, un bastidor de soporte

arriba del pleno, y varios pies de medios (lecho) arriba del bastidor del

soporte.

Se utiliza un ventilador para recoger el aire contaminado de

un edificio o proceso. Si el aire es demasiado caliente, demasiado frío,

demasiado seco o demasiado sucio (con sólidos suspendidos), podría ser

necesario pre tratar la corriente de aire contaminada para obtener las condiciones

óptimas antes de introducirla al biorreactor. El aire contaminado se transmite

a un pleno por medio de un conducto. A medida que fluyen las emisiones a través

de los medios del lecho, los contaminantes son absorbidos por la humedad en los

medios del lecho, entrando en contacto con los microbios. Los microbios reducen las concentraciones

de contaminante al consumir y metabolizar los contaminantes. Durante el proceso

de digestión, las enzimas en los microbios convierten los compuestos en

energía, CO2 y agua.

El material no digerible queda como remanente y se convierte en residuo.

FACTORES QUE AFECTAN EL

RENDIMIENTO:

VARIABLES Y LIMITACIONES

Dado que los biorreactores utilizan cultivos vivos, se ven

afectados por muchas variables en su medio ambiente. A continuación se indican

las variables y limitaciones que afectan el rendimiento de todos los

biorreactores, independientemente del tipo de proceso.

Temperatura

Todas las variables discutidas aquí son importantes. Sin

embargo, la variable más importante que afecta las operaciones de un

biorreactor probablemente es la temperatura. Un chorro de aire caliente puede

matar totalmente una biomasa con mayor rapidez que cualquier otro accidente. La

mayoría de los microbios puede sobrevivir y florecer en un rango de temperaturas

de 60 a 105°F (30 a 41°C) (Ref. 3). Es importante monitorear la temperatura del

lecho por lo menos una vez al día, pero cada ocho horas sería incluso más

seguro. Una alarma de alta temperatura en la entrada de las emisiones también

es una buena precaución de seguridad. Cuando las emisiones provenientes de un

proceso son demasiado calientes, los operadores con frecuencia hacen pasar las

emisiones calientes a través de un humidificador que enfría los gases por medio

del enfriamiento evaporativo. Éste es el método más económico disponible para

enfriar las emisiones de 200 a 300°F (93 a 149°C) a temperaturas de menos de 105°F

(41°C). Además del efecto de enfriamiento, este proceso también aumenta el

contenido de humedad (humidifica la corriente de emisiones), un efecto

colateral deseable.

Humedad

La segunda variable más crítica es la humedad del lecho. Los

microbios necesitan humedad para sobrevivir y la humedad crea la biopelícula que

elimina (absorbe) contaminantes de una corriente de aire, de modo que puedan

ser asimilados por los microbios. Los problemas de baja humedad pueden

corregirse al hacer pasar las emisiones a través de un humidificador. Al tener

emisiones próximas a la saturación (100 % de humedad relativa) resolverán la

mayoría de los problemas de lecho seco. No es necesario que los humidificadores

sean elegantes recipientes de proceso de acero inoxidable, comprados en una

tienda. Pueden construirse de un tanque viejo sobrante de plástico reforzado

con fibra, o bien se puede construir de paneles de fibra de vidrio con una

estructura de madera. El diseño debería incluir varias filas de tuberías cerca

de la parte superior del recipiente, con cabezales aspersores instalados todo a

lo largo, y válvulas de encendido/apagado en cada tramo de tubería para

proporcionar algo de control de la humedad.

Los biofiltros por lo general se operan húmedos, sin agua

corriente ni estancada. Una baja humedad, durante períodos breves, no matará a

los microbios, pero sí reducirá en gran medida la eficiencia. La eficiencia

será menos que la óptima mientras los microbios se recuperan (reaclimatan)

después de un período de condiciones de lecho seco.

Cuidado y alimentación

El nitrógeno es un nutriente esencial para el crecimiento

microbiano. Los microbios utilizan el nitrógeno para construir las paredes

celulares (las cuales contienen aproximadamente el 15 por ciento de nitrógeno)

y el nitrógeno es un constituyente principal de proteínas y ácidos nucleicos.

Los microbios son capaces de utilizar todas las formas solubles de nitrógeno,

pero no todo el nitrógeno está disponible para su reutilización. Algunos

productos de nitrógeno provenientes de los procesos de digestión son gases

(óxidos de nitrógeno y amoniaco), y pequeñas cantidades de éstos saldrán del proceso

junto con las emisiones. No obstante ello, la mayor parte de los vapores que

contienen nitrógeno se reabsorbe en el líquido y es consumido por los microbios.

Además, algunos productos de nitrógeno forman compuestos solubles en agua, y se

eliminan del sistema por lixiviación con agua condensante.

Otros macronutrientes esenciales incluyen el fósforo,

potasio, azufre, magnesio, calcio, sodio y hierro. Puede agregarse nitrógeno,

fósforo y potasio (el código NPK en las etiquetas de los fertilizantes) al

incorporar fertilizantes de uso agrícola en los medios del lecho. Pueden

adquirirse macronutrientes menos solubles, tales como el magnesio, calcio,

sodio y hierro, en pequeñas cantidades en tiendas de venta de forraje y

semillas. El contenido de nutrientes de un lecho.

Acidez

La mayoría de los biorreactores funciona mejor cuando el pH

del lecho es cercano a 7, o neutro. Algunos contaminantes forman ácidos al descomponerse.

Algunos ejemplos de estos compuestos son: sulfuro de hidrógeno, compuestos

orgánicos de azufre, y halógenos (cloro, flúor, bromo y yodo). La producción de

ácidos con el correr del tiempo disminuirá el pH y finalmente destruirá los

microbios. Si un proceso emite contaminantes que producen ácidos, se deberá desarrollar

un plan para neutralizar estos ácidos.

PROCESOS DEL BIORREACTOR

A partir del diseño básico del biofiltro, algunos procesos

nuevos han evolucionado para convertirse en ambiental y comercialmente viables.

Estos nuevos procesos se dirigen a situaciones que no se han afrontado de

manera adecuada en el diseño básico de un biofiltro, tales como la gran

cantidad de espacio requerido, los ambientes ácidos (control del pH), los 8 contaminantes que requieren tiempos de

asimilación más prolongados y la alimentación de los nutrientes.

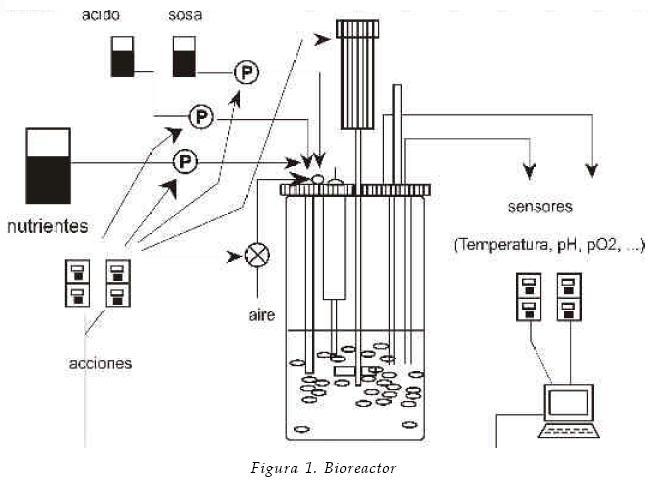

SISTEMAS DE CULTIVO Y ASPECTOS GENERALES DE BIORREACTORES

Como ya se dijo, el equipo donde se realiza el proceso se denomina biorreactor o fermentados.

El mismo provee todos los servicios que son necesarios para el cultivo, tales

como mezclado, termostatización, suministro de oxígeno, entradas para adición de nutrientes, control del pH, etc. Por otra parte, cuando se habla de sistemas de cultivo o, también, métodos de cultivo, se hace referencia al modo de operar el biorreactor, esto es en forma continua o discontinua.

la información completa de este tema esta en el siguiente enlace

jueves, 21 de noviembre de 2013

BIORREACTOR DE UN TANQUE AGITADO

BIORREACTORES:

el

biorreactor es sin duda uno de los equipos fundamentales de la microbiología industrial.

Es el recipiente donde se realiza el cultivo, y su diseño debe ser tal que

asegure un ambiente uniforme y adecuado para los microorganismos.

El biorreactor de tanque

agitado es de uso muy definido. La agitación se realiza mecánicamente mediante un

eje provisto de turbinas ocasionada por un motor.

ELEMENTOS

DEL BIORREACTOR

Para lograr los objetivos, un biorreactor de tipo de tanque agitado debe contar con las siguientes composiciones:

Cuerpo

del biorreactor: recipiente o contenedor que alberga el

cultivo o microorganismo. El contenedor es la frontera física entre el ambiente

externo y contaminado y el ambiente interno controlado.

Dimensionamiento del Cuerpo del Biorreactor: el primer paso en el diseño de cualquier biorreactor es dimensionar el “tamaño” del tanque o del cuerpo del biorreactor; la práctica común es, hacerlo a través de variables adimensionales: variables que representan una razón entre dos parámetros con las mismas dimensiones. De esta forma, es posible escalar; es decir cambiar de dimensión o tamaño, el biorreactor y adaptarlo a otra escala de proceso.

Eje trasmisor de la potencia:: es una barra cilíndrica de acero inoxidable 316L y por lo general se diseña en diámetros estándar: ¾”, ½”, etcétera para mayor facilidad de ajuste a los estándares de motores a.c. Su longitud depende de la profundidad del contenedor (tanque).

Dimensionamiento del Cuerpo del Biorreactor: el primer paso en el diseño de cualquier biorreactor es dimensionar el “tamaño” del tanque o del cuerpo del biorreactor; la práctica común es, hacerlo a través de variables adimensionales: variables que representan una razón entre dos parámetros con las mismas dimensiones. De esta forma, es posible escalar; es decir cambiar de dimensión o tamaño, el biorreactor y adaptarlo a otra escala de proceso.

Eje trasmisor de la potencia:: es una barra cilíndrica de acero inoxidable 316L y por lo general se diseña en diámetros estándar: ¾”, ½”, etcétera para mayor facilidad de ajuste a los estándares de motores a.c. Su longitud depende de la profundidad del contenedor (tanque).

Acople del Eje Transmisor: ajusta y

fija al motor, el eje transmisor de potencia.

Existen dos tipos de acople:

Acople-adaptador de tipo

taladro el puerto de entrada se acopla al eje del motor por fijación directa.

El puerto de salida es un dispositivo que se adapta a varios diámetros de broca

y sujeta o abraza firmemente el eje transmisor de potencia por presión y

abrasión; similar al que utilizan los taladros mecánicos.

Acople-ajustador de tipo

tornillo-rosca el puerto de entrada se “enrosca” o se fija

firmemente al eje del motor. El puerto de salida es un dispositivo que “abraza”

el eje transmisor de potencia por un mecanismo de tornillo-rosca.

Flujo axial:

suministran mayor efectividad de mezclado (distribución) y reducen la potencia

de mezclado requerida, al distribuir mejor la mezcla; sus hojas u aspas son

planas.

Flujo radial: generan

mayor potencia de mezclado (turbulencia) y pueden causar daño celular; sus

hojas o aspas son del tipo hélice.

Impulsores: son los

dispositivos que impulsan el fluido y el movimiento, mediante hojas o aspas

unidas al eje transmisor de potencia; pueden ser del tipo mecánico (agitador) o

hidráulico (turbina).

Agitadores: es un

impulsor formado por hojas o aspas de agitación conectadas al eje transmisor de

potencia; pueden tener una distribución de flujo axial o radial.

Turbinas: es un

impulsor de flujo axial el cual opera como una centrífuga que distribuye el

flujo de líquido a través de hojas planas, a todo el volumen de fluido.

Puerto de Entrada del Biorreactor: se denomina puerto a la superficie física sobre

el cual se instala un dispositivo de entrada o salida al biorreactor, un

anclaje o un aparato mecánico o de medición; el puerto es el medio por el cual,

se ajusta o fija, tal dispositivo o artefacto a la pared o superficie del

tanque o del biorreactor.

Sello Mecánico: su función

es triple: evitar la contaminación, mantener hermético el sistema, servir de

amortiguador de fricción. El sello mecánico también debe permitir la

esterilización in situ del biorreactor, mediante una línea de vapor sobrecalentado.

Un sello mecánico, generalmente se diseña en una de dos configuraciones:

Cartucho rígido: que

permite el rodamiento del eje de potencia a través de soporte de cuerpo rígido

que sella y aísla el paso de cualquier materia al interior del depósito.

Cartucho flexible: que

permite el rodamiento del eje de potencia a través de un soporte fijo al

exterior pero flexible en el interior y que también sella y aísla el paso de

contaminantes al interior del depósito.

Sistema

de agitación: tiene la función de generar la potencia

necesaria para producir una mezcla perfecta para el sistema de cultivo y

producir un régimen de agitación adecuado.

Motor

impulsor: motor de inducción dado que un biorreactor debe operar de

forma continua durante todo el proceso de cultivo, se requiere un motor capaz

largos periodos de operación continua y trabajo duro por eso el motor debe ser

de inducción de corriente alterna y debe ser acorazado, preferiblemente de

acero inoxidable.

SISTEMA

DE CONTROL

Control de velocidad del motor : los motores de inducción de corriente alterna tiene velocidades nominales a rotación de 1800rpm o 3600rpm. Estas velocidades son muy altas para los sistemas biológicos causando la destrucción de las células y microorganismos en cultivo.

AGITACIÓN Y MEZCLADO

Relaciones de Potencia y Mezclado: conforme el diámetro de la hoja o aspa (Dd)

aumenta, también lo hace, la potencia (Pt) requerida para realizar el trabajo

de mezclado; la potencia de mezclado (Pm) es mayor porque el torque (τ) se

acrecienta, recuerde que el torque es la relación entre la fuerza (F) y el

brazo de palanca (r) y que, el brazo de palanca es el diámetro del aspa u hoja

cuyo momentum (mv) aumenta al aumentar la velocidad de rotación (ω).

Utilización de Bafles: son una mejora muy utilizada ya que pueden

instalarse fácilmente en los sistemas de agitación, disminuyen (deflectan) la

turbulencia ocasionada por las hojas o aspas del impulsor, rompen (disgregan)

los cúmulos celulares y micelios que se forman en los respectivos cultivos y

mejoran la eficiencia de mezclado.

REACTOR DE TANQUE AGITADO O RTA

Son los que cuentan con un agitador eficiente para lograr que la composición y la temperatura de la masa reaccionante tiendan a ser iguales en todas las zonas del reactor, es decir lograr una uniformidad de las propiedades. El diseño del agitador y su velocidad puede afectar las condiciones de mezclado. A esta Categoría pertenecen los reactores de empleo más común en la industria química. La mayor parte, esta equipado con algún medio de agitación (centrifugación, oscilación o sacudidas), así como elementos para la transferencia de calor (intercambiadores de calor de cubierta, externos e internos). Esta clase admite tanto la operación intermitente como la continua en amplias gamas de temperatura y presión. Con excepción de los líquidos muy viscosos, el reactor tanque con agitación produce un mezclado casi perfecto (retromezclado).

SISTEMA

DE DIFUSIÓN DE OXÍGENO DISUELTO

Debe optimizar al máximo la

transferencia de oxigeno disuelto al medio liquido. El sistema consta de dos

partes mecánicas: boquilla y difusor de aire;

Una parte de medición;

sensor de oxigeno disuelto y una de control controlador de oxígenos disuelto.

Difusor

de aire: los cultivos aerobicos requieren que la corriente de aire

esteril se difunda en la forma de miles de pequeñas burbujas, desde el difusor

de aire hacia el volumen del liquido.

Control

y medición del oxigeno disuelto: además de regular el flujo y

la presión de aire en la línea o tubería, se debe controlar el valor y la concentración

de oxigeno disuelto dentro del medio liquido.

http://es.scribd.com/doc/31787823/Biorreactor-de-tanque-agitado-Morgan-G-Vasquez-2010

http://es.scribd.com/doc/31787823/Biorreactor-de-tanque-agitado-Morgan-G-Vasquez-2010

http://cursa.ihmc.us/rid=1HWW5NT4D-1TK1SKD-N9Z/Dise%C3%B1o%20de%20un%20Biorreactor%20de%20Tanque%20Agitado.doc

https://www.google.com.co/#q=+biorreactor+de+un+tanque+agitado&safe=active

Suscribirse a:

Comentarios (Atom)