BIORREACTOR DE MEMBRANA

El Biorreactor de Membranas es un sistema de tratamiento muy compacto por su gran eficiencia de hasta un 95 % y por la poca área que ocupa, ideal para sectores en donde el terreno tiene un precio considerable o en donde una planta de tratamiento e mayores dimensiones puede desvalorizar la propiedad. Este tratamiento combina un proceso de depuración biológica con

una filtración por membrana, la membrana retiene prácticamente la totalidadde los sólidos en suspensión y la biomasa, logrando de esta manera un efluente de gran calidad.

BIOREACTORES CON MEMBRANA INTEGRADA O SUMERGIDA

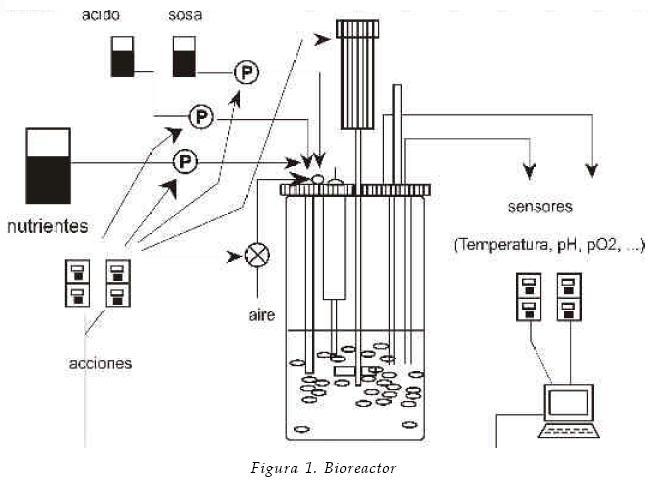

La unidad de membrana que realiza la separación física está inmersa en el tanque biológico. La fuerza impulsora a través de la membrana es alcanzada presurizando el bioreactor o creando presión negativa en el lado permeado de la membrana.

La limpieza de la membrana se realiza a través de frecuentes retrolavados con agua permeada y aire y ocasionalmente mediante retrolavados con soluciones químicas. Generalmente se coloca un difusor de aire justo debajo del módulo de la membrana para suministrar el aire necesario para homogeneizar el contenido del tanque, para el proceso biológico y para la propia limpieza de la membrana.

MEMBRANAS EXTERNAS O CON RECIRCULACIÓN AL BIOREACTOR

Esta configuración de MBR implica que el licor de mezcla es recirculado desde el bioreactor hasta la unidad de membrana que se dispone externamente a la unidad biológica. La fuerza impulsora es la presión creada por la alta velocidad del flujo a través de la superficie de la membrana.

TRATAMIENTO DE AGUAS RESIDUALES

MEDIANTE UN BIORREACTOR DE MEMBRANA

El tratamiento de aguas residuales especialmente urbanas aplicando la tecnología de Biorreactor de Membrana, comúnmente conocida por sus siglas en ingles como “MBR” (Membrane Biological Reactor); ha tenido un avance muy importante en Europa durante la última década principalmente por la necesidad de muchas instituciones de cumplir con las cada vez más estrictas normas europeas relacionadas con el tratamiento y vertido de aguas residuales.

Fundamento de los biorreactores de membrana

Los Biorreactores de Membranas o Reactor Biológico de Membrana se puede definir como la combinación de dos procesos elementales que son: por un lado un proceso de degradación biológica que puede ser aerobia o anaerobia y un proceso de separación de sólidos y líquidos mediante una unidad de filtración por membrana en el cual los sólidos en suspensión y microorganismos responsables de la biodegradación son separados del agua

tratada.

Biorreactor con membrana externa

En este caso generalmente se coloca un difusor de aire justo debajo delmódulo de membranas para suministrar el oxigeno necesario para el proceso biológico, homogenizando el contenido del tanque yproporcionando

una limpieza a la membrana.

Biorreactor con membrana sumergida

Las membranas deben de limpiarse con periodicidad mediante retrolavado y en ocasiones mediante lavado químico o ambos.

TECNOLOGIA DE MEMBRANAS

Se puede definir membranas como barreras físicas semipermeables que separan dos fases del flujo de entrada, impidiendo su íntimo contacto y restringiendo el movimiento de las moléculas a través de ella de forma selectiva. Este proceso selectivo permite la separación de las sustancias contaminantes del agua, generando un efluente líquido depurado.

TIPOS DE MATERIALES DE MEMBRANA

Principalmente existen dos tipos de materiales que se suelen utilizar, estosson los poliméricos y cerámicos. Aunque también existen membranas de filtros metálicos estos no tienen ninguna relación con el sistema MBR. El material de la membrana debe ser formado (o configurado) de tal modo para permitir al agua pasar por ella.

- Polifluoruro de Vinilideno (PVDF)

- Polietilsulfonas (PES)

- Polietileno (PE)

- Polipropileno (PP)

CONFIGURACION DE LAS MEMEMBRANAS

La configuración de la membrana se refiere a su geometría y la manera

en que esta es orientada en relación con el flujo de agua. El módulo de

membranas define como se agrupan las membranas y permite conocer el

comportamiento del fluido sobre la superficie de esta.

La membrana deberá ser configurada para tener:

- Un área grande de membrana.

- Un alto grado de turbulencia para la promoción de transferencia de

- masas sobre el lado del afluente.

- Un gasto de energía bajo por volumen de agua producido.

- Un precio bajo por membrana en relación al área.

- Un diseño que facilita la limpieza,

- Un diseño que permite la modulación.